WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

前回、ウイングスタビライザー1組分となる部品4種をA3Sでプリントしました。部品の反りもかなり抑えられたと思いますが、PLAフィラメントで作成した試作部品にて合わせたリアウイング下面の形状が、今回のPETGフィラメントの場合では変わってしまうのではないかという懸念も持ちました。この懸念から1組分の部品を先に作成し、実際に車のリアウイング下面と合わせて様子を見てみる事にしました。

想像以上の結果

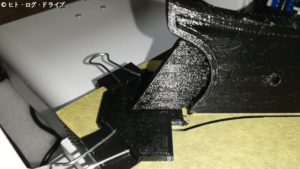

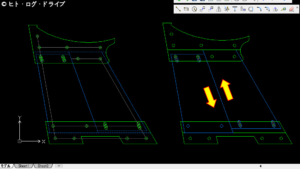

・・・悪い方向に想像以上でした。上記の上側がPLAフィラメントでの試作部品、下側が前回作成したPETGフィラメントでの正式とする部品です。試作部品ではかなりピッタリと合う形にまで出来たのですが、正式部品では特に先端の張り出し部分が上方に反ってしまった様です。

こうなる事は反りの問題が出た時から予想もしていたので、プリント時に反りを抑える為の対策も行ったのですが、それでもやはりダメだろうなぁという予感も薄々ありました。

また部品4種をちゃんとボルトなどで組み合わせて実際に取り付ける形で設置してみた所、こちらは良い方向に想像以上で、しっかりとリアウイングとトランクの間に挟み込む事が出来ました。ただし設置した見た目で何かちょっと違う感じもしました。この辺りは自分のデザインセンスの無さを恨むしかないのですが。

対策、方針を考える

PETGフィラメントでの反りを考慮して、リアウイング下面の曲線形状を再び修正する事も1つの方法ですが、これでは試作部品の意味が無くなってしまいます。「あともう少し」程度の修正であれば良いのですが、折角ピッタリと合う形(図)があるので何とか生かしたい所です。実際にはPLAフィラメントでも僅かに反りはある筈ですが、現状で一番正確な形でもあります。

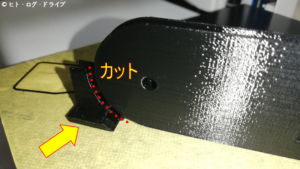

これまでの部品では全て幅方向をA3Sのテーブルに対して立ててプリントしていました。テーブルの大きさに対してプリントする部品が大きい為ですが、オーバーハング(張り出し)部分をなるべく無くしてサポートを作りたくなかった事もあります。しかしさらに反りを抑えるにはプリント条件のさらなる変更に加え、プリント時の高さも低くする必要がありそうです。ただそうは言ってもサポートはその後の除去や後処理が大変なので、なるべく避けたい事は変わりません。前回の反りを抑える為に追加した部分も、PETGフィラメントは粘りがあるので切り落としが大変でした。どうしようかと悩みましたが見た目の「ちょっと違う」感もあり、仕方が無いのでもう一度全体の形状と部品構成を考え直す事にしました。

再検討

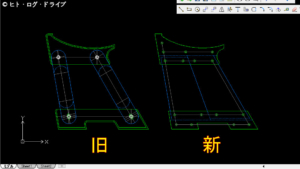

外観の形状自体は変わっていませんが、各部品の形状と構成を変えました。リアウイング下面に接する部品(上プレート)とトランク上面に接する部品(下プレート)は、厚み方向となる側面から見た場合、3枚の部品を組み合わせて1つの部品にしています。またプリントは全てテーブルに寝かせた状態で行い、リアウイング下面の曲線形状に反りの影響が少なくなる方向で行います。さらに3枚の部品中の両側部品は同じ形状となりますが、プリント時はそれぞれ表裏(対称形)でプリントする事で、組み合わせた際に反りを軽減出来るかもしれません。

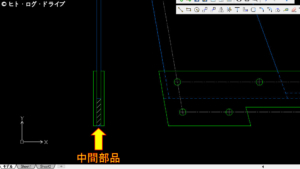

そして3枚の部品中、中間の部品の高さを低くしてその間に上プレートと下プレートを繋ぐ為の部品を挟みます。

この繋ぎとなる部品も1部品としては大き過ぎるので左右に分け、組み合わせた時にリアウイング下面からトランク上面までの高さを、互いにスライドさせる事で調整出来る様にします。ただしこの繋ぎとなる部品にも反りが出ると思うので、これも厚み方向で2つに分けて合板の様に合わせる必要があるか?とも考えています。

再検討した形では今回合わせてみた形よりも部品の数が多くなってしまいますが、部品は実際に作ってみないと色々と分からない事が沢山あります。現在はまた3D-CADで厚みを付けてスライスソフトで変換し、A3Sでプリントを行っています。まずはリアウイング下面の部品を作成して、反りと曲線形状がどうなるのか見てみたいと思っています。しかし当初は年内には完成すると思っていたのですが、ちょっと無理そうです。

その他

反り対策や前回までの部品作成で、最初に買っていた1kg分のPETGフィラメントが残り僅かでしたが、今日ちょうど追加で購入したフィラメント(今回は2つで2kg分)が届きました。しかし最初の1kgでまさか手元に何も完成品が無いとは思っていませんでした。ウイングスタビライザーの他にも作りたい物は色々あって、図面も少し書いてあるのですが、大きさを考えても先にそちら側だったかもしれないと今更思っています。OBD2の方も前回から方法が思い付かなくて進んでいません。

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る

![メリークリスマス その2

👉オリジナルのLoRAは公開していません。

👉他の画像は以下でも公開しています。

https://buymeacoffee.com/hitolog

Credits:

DreamShaper XL Lightning DPM++ SDE / Lykon / https://civitai.com/models/112902(共通)

Pastry [SDXL] / RalFinger / https://civitai.com/models/189905(共通)

Easter Lamb Awful Cakes / Sophorium / https://civitai.com/models/369206(3,4枚目)

GingerbreadStyle / edas / https://civitai.com/models/565790(3,4枚目)

#aigenerated #subaru #wrxsti #wrx #画像生成ai](https://hito-log.com/drive/wp-content/plugins/instagram-feed/img/placeholder.png)