WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

前回試作した部品を実際にリアウイングに当ててみて、型取りゲージでの測定やCADで図面化した形状とどれだけ誤差があるのか確認してみました。その結果を踏まえてCADで再び図面を修正し、試作部品も作り直して再確認を行います。同時にウイングスタビライザーとして全体の形状、デザインも考えていきます。

試作部品の確認

前回作成した部品をリアウイングに当ててみると、やはり部分的に隙間があります。リアウイングの下面も一体ではなく別部品となっている箇所があるので溝や段差がありますが、この辺りは仕方が無い部分です。このまま試作部品に直接、マジックで隙間のある範囲に印を付けて修正箇所とします。ちなみに修正量は上記の写真をみながら「適当に」です。

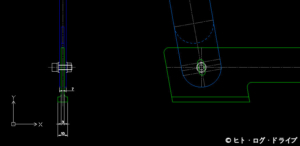

上記は隙間のあった部分をCADで修正し、後日改めてリアウイングに当ててみた様子です。だいぶ隙間は埋まりましたが、今度は逆に先端部に隙間が出来てしまいました。

さらに修正を加えて確認します。光の加減で前回より隙間がある様に見えますが、実際には先端部を含めて良くなっています。固定に使用する両面テープの厚みが1mm以上あるので、この程度の隙間であれば両面テープで埋まりそうです。

・・・試作3回で上手く修正出来た様に書いていますが、試作部品は5個も作ってしまいました。3Dプリンターでのプリントも僅かに「反り」が出るので正式な部品とする時も、結局は修正が必要そうです。

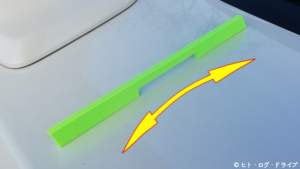

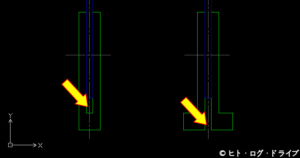

トランク側の試作部品に関してはそれほど心配する必要は無さそうです。トランク上面は平面では無くごく僅かに湾曲しているのですが(矢印の様に)、接触部分を前後に分ける事で回避出来そうです。

全体の形状を考える

試作部品の作成や確認に合わせて、ウイングスタビライザーとしての正式な形状も検討します。使用している3Dプリンターの印刷可能範囲では、今回のウイングスタビライザー全体はプリント出来ません。そもそも1部品でウイングとトランクの間に挟み込むには、高さも正確に合わせる必要があります。

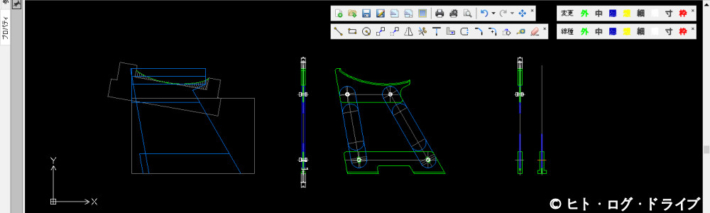

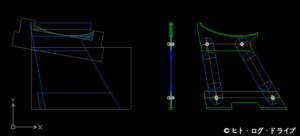

色々迷いましたが、全体の形状と各部品構成を上記左のスケッチ図から右の図の様に考えました。部品は4点でリアウイング下面とトランク上面の部品、その2つを繋ぐ部品2点です。

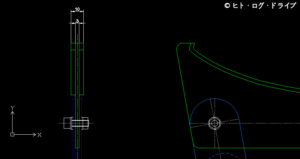

リアウイング下面とトランク上面との接触面の幅は使用する両面テープの幅にあわせて10mm。そこから3mmの幅でそれぞれ上下に高さを伸ばします。繋ぎとなる部品は上下の溝で、その3mm幅の部分を挟んで固定します。トランク上面側の部品は高さ調整用として長穴にしておきます。

本当はリアウイング下面とトランク上面の部品側に溝、あるいは2つに分けて繋ぎとなる部品側を挟もうかと思いましたが、特にトランク上面の部品側では上記矢印部分に雨水やゴミが溜まりそうなのでやめました。

ただしウイングスタビライザーと言っても、所詮は「飾り」なのであまり強度は重視していません。走行中に外れない事が重要ですが、リアウイング下面の曲線形状でハマってしまえば前後方向はズレないと思っています。全体的なデザインなどはセンスが無いので致し方が無い所です。

余談になりますが、形状や部品の検討はやはり2D-CADの方が手っ取り早くて楽です。最終的には3D-CADの方が全体的な確認などでは断然分かり易いのですが、私が古い人間の為か3D-CADでの作図手法に慣れません。

PETGフィラメント

正式な部品作成では材質は試作部品に使ったPLAではなくPETGを使用する予定です。PETGはポリエチレンテレフタレートで高強度、耐衝撃性もあるとされています。車のエアロパーツではABSやFRP、カーボンとありますがABSに近い性質かつ反りや寸法誤差も抑えられる様です。

3Dプリンターと一緒に購入していましたが未だに使用していません。PLAとはまたプリント条件も異なるので、正式な部品とする物をプリントし、PETGフィラメントの様子も見ながら調整していきます。

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る

![トランスフォームなWRX。

4枚目は某人型ロボットになりそう。

👉オリジナルのLoRAは公開していません。

👉他の画像は以下でも公開しています。

https://buymeacoffee.com/hitolog

Credits:

DreamShaper XL Lightning DPM++ SDE / Lykon / https://civitai.com/models/112902(共通)

TransformersStyle [ XL ] / Dever / https://civitai.com/models/217432(共通)

#aigenerated #subaru #wrxsti #wrx #画像生成ai](https://hito-log.com/drive/wp-content/plugins/instagram-feed/img/placeholder.png)