WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

試作部品のリアウイング下面の形状合わせと確認作業は完了とし、正式な部品としてこれからPETGフィラメントでのプリントを行います。試作部品はPLAフィラメントで作成しましたが、PETGではまた材料の性質が異なるのでプリント条件を見極めて設定を変更する必要があります。PLAでは3Dプリンター(A3S)のスライスソフトで用意されていたデフォルト設定をほとんど変更せずにプリント出来たので、正直な所はどの設定が何に影響するのかもよく分かってはいないのですが。

プリントする部品の図面化

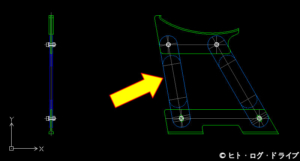

前回、正式な形として4つの部品での構成としましたが、最初にウイング下面とトランク上面の部品間を繋ぐ部品をプリントする事にしました。繋ぎとなる部品は長短2種類となりますが、まずは上記矢印の短い側(「短ステー」と命名)にします。

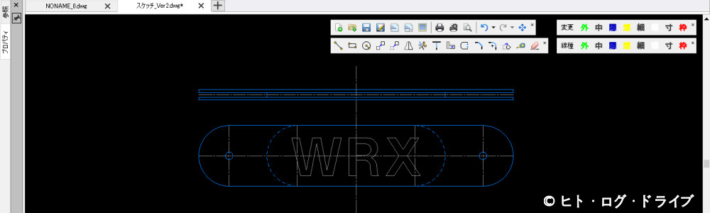

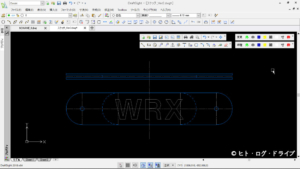

先に2D-CADで部品図面を描きます。3D-CADのスケッチで描いても良いのですが、私の場合は検討や各所の寸法を決定するまでは2D-CADの方が手っ取り早いです。2D-CADは動作も軽いので控え図としての役割もあります。

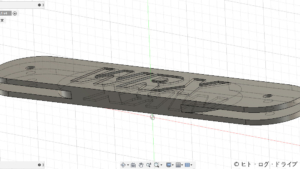

短ステーの全長は約210mm、高さ40mm、幅10mm。両端のそれぞれリアウイング下面とトランク上面の部品を挟む部分は4mmの溝(相手を4mmにする)としています。表面が寂しいので「WRX」という文字を入れてみました。この2D-CADで書いた図面の内、正面の図はDXFファイルでエクスポートして以前と同じ様に3D-CADに挿入し、スケッチとして利用します。

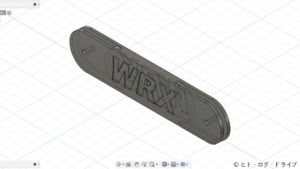

3D-CADで厚みを付けて立体化します。「WRX」の文字はフォントで描いていたのでDXF挿入では読み込まれませんでした。3D-CAD上で改めて文字を追加しています。また文字は表面から凹ませています。若干フィラメントの節約や軽量化にもなるでしょうか。

次に立体化した図面(モデル)をSTLファイルでエクスポートして、スライスソフトでGcode化します。

スライスソフトでのプリント設定

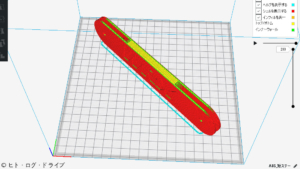

スライスソフトで3D-CADからエクスポートしたSTLファイルを読み込むと、そのままではプリント(テーブル)の範囲を超えてしまっていてプリント出来ません。45度回転させてテーブルの対角線上に配置する事で収める事が出来ます。元々これを考慮して各部品サイズを決定しています。

問題のプリント設定ですが、とりあえずスライスソフトのデフォルト設定でPLAの普通品質を元にして変更を加え、下記の様にしました。使用しているスライスソフトはCura3.6.0です。

- 初期レイヤー 230℃・高さ0.2mm・速度15mm/s・プレート50℃

- レイヤー 220℃・高さ0.2mm・速度30mm/s・プレート50℃

- ライン幅 0.4mm・フロー100%

- インフィル 50%・距離0.8mm・パターン=ライン・インフィル接合

- 引き戻し 6.5mm・速度60mm/s

- 冷却 ファン100%

結局は温度と速度くらいしか変更していないのですが、PLAに比べ温度は高めにするという事くらいしか分からないので、明確な根拠もありません。まずはテストのつもりでプリントしてみます。

プリント結果

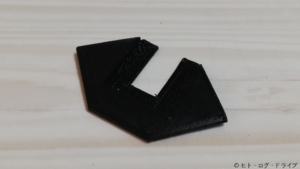

今回の「短ステー」ではプリントに約6時間掛かっています。今後設定を詰めていけばプリント速度も上げられると思います。時々確認はしていましたが、意外にすんなりと最後までプリント出来ました。表面の文字も綺麗に出来ています。PETGやABSは「糸引き」が多いそうですが、それもほとんどありません。あまり神経質にならなくても良いのかと思いましたが・・・。

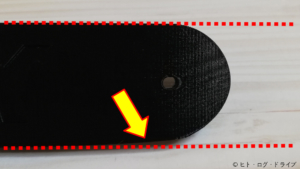

何か、穴の形が変です。長穴ではなく正円にした筈です。出来上がった部品をよくよく眺めると、目視でも分かるレベルでプリント時にテーブル側だった面が反っています。改めて平らな所に置いてみると、両端で互いに3mmくらい浮き上がっていました。穴だけでなく外形の半円部分も変形しています。プリント中に段々と反ってしまう事が原因なのでしょう。

出来上がった部品自体は想像以上にしっかりしています。各レイヤー(層)の密着性も高そうで、また弾力性もあります。ペットボトルのキャップが近い感覚でしょうか。表面もとても綺麗なのですが、逆に重さも想像以上でした。これであればもう少し厚みを薄くしても良さそうなので、3D-CADで改めて図面を変更します。厚みを減らせば反りも軽減されるかもしれないと思い、プリント設定は変更せずにそのままもう一度プリントしてみます。

現在はテーブルへの密着性を高める方法として、耐熱マスキングテープを使用しています。テーブルにスティックのりやスプレーのりを使用する方法もある様で、実際にスティックのりは試しましたがマスキングテープの方が断然強固に密着し、張り替えも楽です。

マスキングテープは断然強固に密着し・・・、テーブル側との接着面が剥がれていました。部品の厚みを変更した程度では反りにあまり変化はありませんでした。

プリント設定の再調整

今プリントしようとしている「短ステー」では長さがある上に縦に厚く、さらに幅は無いので条件的には非常に厳しい形なのだと思います。テーブル面に対し100mm角くらいで収まる形状であれば、それほど反りも出ないと思われます。部品を寝かせる事(90度回転)や部品形状その物を変更しようかとも思いましたが、やはり根本的になるべく反らない様なプリント設定にする事が第一です。そういえばPETGフィラメントにはプリント温度として「230~250℃」というシールが貼られていました。反るという事は冷えて収縮する為と考えられますが、プリント時の温度はもう少し高くした方が良さそうです。設定を以下の様に変えました。

- 初期レイヤー 240℃・高さ0.2mm・速度15mm/s・プレート70℃

- レイヤー 240℃・高さ0.2mm・速度30mm/s・プレート50℃

- ライン幅 0.4mm・フロー105%・初期レイヤーフロー110%

- インフィル 50%・距離0.8mm・パターン=ライン・インフィル接合

- 引き戻し 6.5mm・速度60mm/s

- 冷却 ファン0%

ノズル温度を240℃にし、初期レイヤー時はプレート(テーブル)も70℃に上げています。ノズル温度を240℃まで上げる事でより膨張と収縮の差がありそうなので、フローを105%にして多めに吐出させてみます。さらに初期レイヤーフローは110%にしてテーブル(マスキングテープ)との密着度の向上を期待します。また急激な冷却を避ける為にファンは止めました(0%)。ただしA3Sの仕様上のノズル温度は240℃までで、プレートも70℃まで上げると電源まわりへの負荷が少し心配です。

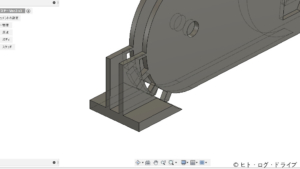

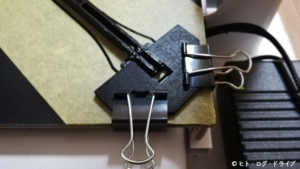

さらに部品にも少し手を入れて、プリント中に両端を物理的に押さえられる様にもしました。マスキングテープとしっかり密着出来ても、先の様にテープがテーブルから剥がれてしまっては意味がありません。押さえ用の部品も別途作成しています。

プリントを開始して押さえる部分まで出来上がったら、押さえ用の部品とクリップを使ってテーブルに固定してしまいます。

現在これでプリント中です。プレートの過熱にはやはり時間が掛かりますが、ノズルは特に問題無く240℃まで上がります。反りが完全に無くなるという事は無いと思っていますが、少しでも軽減してくれれば。しかしこれはまだ「短ステー」で20mm程長い「長ステー」もあるのです。

反るという事は、リアウイング下面の曲線形状も部品にするとまた変わってしまう?・・・今年中に部品は完成するのだろうか?

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る