WRX 3Dプリンターでメーターブラケットを作る

現在、3Dプリンターではウイングスタビライザーを作成していますが、想像していた以上に時間が掛かってしまっています。最初に作るにはちょっと難しい物に手を付けてしまったとも思っていますが、3Dプリンターで作成したい物は他にもあり、今回は気分転換も兼ねてその内の1つを作ってみました。ウイングスタビライザーに関しては最初という事で幾つもの記事であれこれと書いていますが、今回作成する物に関してはこの記事で完結します。

DIN3メーター

私のWRXでは水温、油温、油圧の後付けメーターとして、A’PEXiのDIN3メーターを車両のメーターフード位置に取り付けています。運転中はハンドル内の位置に見えるので、車両側のスピードメーター、タコメーターと同じ視線で見る事が出来ます。

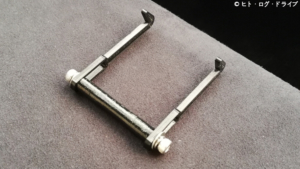

取付方法はホームセンターで売っている金物のプレートを組み合わせてブラケットを作り、このブラケットを車両のメーターフード内の上部にある、フード固定用のネジを長い物に交換して共締めしています。かなりお手軽かつしっかりと取り付けられたので現状でも満足しています。ちょっとブラケットの見栄えが悪いのですが、DIN3メーターの背後で横からも覗き込まないと見えないので、あまり気にはなりません。

問題発生

唯一気になる点はDIN3メーターの取り付け角度で、表示面が15度ほど上方を向いています。運転席辺りに日が差すとDIN3メーターの表示は全く見えなくなってしまいます。スピードメーターやタコメーターとは違い、頻繁に確認する物でも無いので支障も無いのですが、少し角度を調整する方法が無いかとブラケットを久しぶりに外してみました。

DIN3メーターと金物のプレートは直接固定はしていません。DIN3メーターの取り付け用タップ(ネジ穴)と別のプレートでブラケットとなるL字型のプレートを挟んでいます。そして今回ブラケットを外して気が付いたのですが、DIN3メーター自体がブラケットを挟む為のプレートに引っ張られて曲がっています。

最初に取り付けた際も本体側が弱いかな?と思い、あまりネジも締め込まない様にはしたつもりだったのですが、時間が経過して徐々に曲がってしまった様です。このままではDIN3メーターのケース部分はともかく中の基盤が心配です。取り付け角度よりもこちらの方が大きな問題で、根本的にブラケットを見直す必要があると思い、今回は3Dプリンターでメーターブラケットを作る事にしました。

現状のスケッチと新たな部品図面

2D-CAD

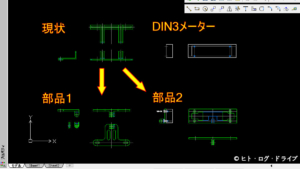

まずは金物のプレートで作ったブラケットの寸法を測ってスケッチします。これはブラケットやDIN3メーターの現状での取り付けの位置関係を参考にする為です。

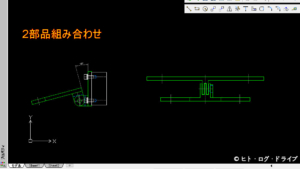

そしてスケッチしたブラケットの形状を参考にしつつ、新たなブラケットとなる形状を考えます。今回は車両のメーターフード側とDIN3メーター側の2部品に分ける事にしました。DIN3メーターの寸法や取り付け用タップの位置寸法も必要ですが、これらは取説に外形図として記載されていました。

3Dプリンターで部品を作成する場合は3D-CADやモデリングソフトで図面を描きますが、私の場合はこれまでと同様に検討は2D-CADで行った方が遥かに手軽なので、まずは2D-CAD(Draftsight)を使用しています。

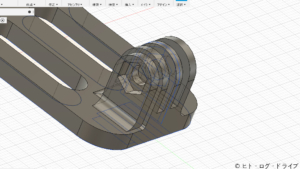

3D-CAD

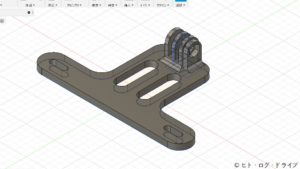

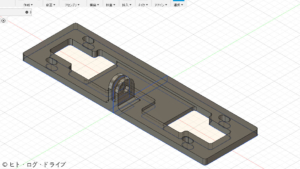

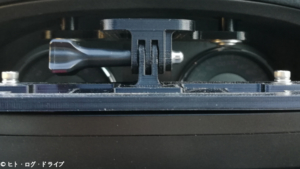

2D-CADで書いた図面を3D-CAD(Fusion360)にdxfファイルでスケッチとして挿入し、厚みを付けて3D化します。今回のポイントは2部品を組み合わせる方法で、アクションカムのアクセサリーでほぼ標準の様になった固定方法を利用しました。個人的にもアクションカムのアクセサリーは大量に余っているので、ネジとナットは流用します。部品側にもナットの埋め込み部分をアクセサリーと同じ様に用意しています。これで取り付け後はDIN3メーターの角度調整も可能になります。

今回も3Dプリンターで使用するフィラメント材質は「PETG」とします。反りは出てもそれほど影響は無いと思いますが、収縮による2部品を組み合わせる箇所のはまり具合と、ナットの埋め込み部分の誤差がどの程度出るのか正直分かりません。この辺りは全くの想像で寸法を決めました。

3D-CADで3D化した図面(モデル)をstl形式で保存し、さらにスライスソフトでGcodeに変換してから3Dプリンターで部品を作成します。

部品完成

ウイングスタビライザーで苦労しているおかげか、今回は1回で満足できる部品を作る事が出来ました。2部品の組み合わせもナットの埋め込み部分も問題ありません。車両に取り付ければこれまでと同様に見えなくなってしまうので部品の表面を整えたりはせずに、はみ出した樹脂や糸引きなどを処理するだけにします。

車両に取付

実際に車両に取り付けてみましたがとても満足出来る状態です。角度も自由に調整が出来ます。曲がってしまったDIN3メーターは完全には元に戻りませんが、負荷は掛からなくなったはずなのでひとまずは安心です。

新たな問題と対策

取り付けて満足した今回のブラケットでしたが、いざ車を走らせてみると比較的路面の綺麗な道であれば問題ありませんが、路面の粗いガタガタな道を走るとDIN3メーターが大きく振動してしまいます。ブラケットが金物から樹脂になったので、それも考慮して2部品それぞれの厚みを5mmにしたのですが、まだ剛性面では足りない様です。しかしこれ以上部品に厚みを持たせてもブラケット自体が大きく重くなってしまします。

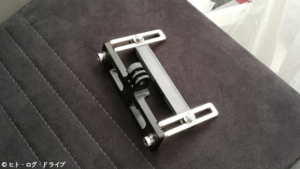

そこで後日、ブラケットから車両のメーターフード上部を引っ掛ける「フック」を作りました。

ブラケットの下側を通して吊り上げます。メーターフードのフチに「凹み」が付いていますが、これはこれまでの金物のブラケットを取り付けていた際に、この部分に接触していて跡が残ってしまいました。これも金物のブラケットを外してみるまで気が付きませんでした。今回のフックもこのままでは接触部分が凹んでしまうので、何かゴムでも挟んだ方が良さそうです。

フックの効果は絶大で、微振動は残りますがこれまでとは雲泥の差です。ただDIN3メーターの上部に「ツノ」が見える様になってしまいました。まあいいかと思っていますが、いずれ気が向いたらフックの部品やブラケット側の部品もフックの取り付けを含めた形に作り直すかもしれません。

後日追記

追加したフック部品を少し変えようと、改めてCAD図面を開いて考えました。

考えている内に、結局は元々使用していた金物のL字プレートを再利用する形になりました。

DIN3メーターを取り付ける側の部品は変えていません。フックの様な補助が無くても全く揺れません。最初からこの発想があれば良かった・・・。

動画

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る

![メリークリスマス その2

👉オリジナルのLoRAは公開していません。

👉他の画像は以下でも公開しています。

https://buymeacoffee.com/hitolog

Credits:

DreamShaper XL Lightning DPM++ SDE / Lykon / https://civitai.com/models/112902(共通)

Pastry [SDXL] / RalFinger / https://civitai.com/models/189905(共通)

Easter Lamb Awful Cakes / Sophorium / https://civitai.com/models/369206(3,4枚目)

GingerbreadStyle / edas / https://civitai.com/models/565790(3,4枚目)

#aigenerated #subaru #wrxsti #wrx #画像生成ai](https://hito-log.com/drive/wp-content/plugins/instagram-feed/img/placeholder.png)