WRX 風力式のエアコンオートルーバーを作る

2020年6月、コロナウィルスによる外出自粛制限と県境を越える移動制限が解除され、ようやくドライブにも出かけられる様になりました。しかし季節も気が付けば春から初夏に変わり、車内であっても気温による温度上昇でなかなか大変な状態にもなってきます。車内ではエアコンが活躍しますが、私はエアコンによる冷風がとても苦手です。

夏場のドライブではほぼ常にエアコンを付けていますが、私はエアコンから出る冷風が直接体(特に顔)に当たる時間が長いと、途端に体調が悪くなる事があります。頭痛や鼻炎が多いのですが、これを防ぐ為に頻繁に風量や温度設定、吹き出し口の変更等をしています。ただし運転中の操作は良い事ではありませんし、面倒で変更をしない事も多いのですが、後々に結局体調不良になってしまったりと後悔する事もあります。ちなみに室内でも設定温度はあまり下げず、除湿で湿度を下げる様にしています。

オートスイングを考える

高級な車ではルーバーが電動で動くオートスイング機能がありますが(最近は少ない?)、このオートスイング機能が本当に欲しいと思っていました。そこで最初は吹き出し口のルーバー調整用ツマミをクリップで挟んで、左右あるいは上下に振る様な物をmicro:bitとサーボモーターを使って作ろうかと思いましたが、手軽に脱着出来ないと使わなくなる事が目に見えています。さらに電動では配線もネックです。

そこで今回は吹き出し口から出るエアコンの風を利用してプロペラを回し、その力で別途ルーバー(車両側ルーバーではない)が動く様な物を作ってみる事にしました。

ただしプロペラの回転は出来るだけ少ないトルクで回る様にしないと、エアコンの風量によっては回転出来ないかもしれません。従って上記のタミヤの楽しい工作シリーズで「ミニモーター低速ギヤボックス (4速)」を使用してみる事にしました。モーター付きですが今回は使用せず、動力はあくまで「風」を利用するプロペラ式に置き換えます。

ミニモーター低速ギヤボックス (4速)

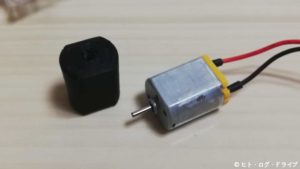

ミニモーター低速ギヤボックス (4速)は3Vのミニモーター(FP030)が付属し、4つのギア比をファイナルギアの取付位置によって選択出来ます。モーターはウォームギヤを採用しているので、外部からの出力シャフトへの回転力に対してはストッパーとして機能します。またウォームギヤは減速比を大きく取れる事も特徴です。

・・・楽しい工作シリーズはもう30年以上はあるのではないでしょうか?ミニバイクやバギーの工作セットが今もある事に驚きました。あの頃はミニ四駆もスピードを競う物では無かった様な。

構造を考える

今回は手軽に脱着出来る事をテーマとするので、基本的には車両側には一切手を付けず、エアコンの吹き出し口に簡単に取り付けられる形にしようと思います。吹き出し口のサイズに合わせて完成時の大きさを決め、その中に納まる大きさで考えます。

適当な形を考えました。箱の中に低速ギヤボックスを置いて出力シャフトの回転をクランク動作に変換し、今回はとりあえず上下移動するルーバーを作ります。ただしやはり心配なのは低速ギヤボックスをプロペラに置き換えて、エアコンの風で回転出来るかです。

テストする

まずは低速ギヤボックスのモーターの寸法を測り、同じ大きさで軸受けとなる部品とプロペラを3Dプリンターで作ります。さすがに低速ギヤボックスに付属している、モーター用のウォームギヤは3Dプリンターで作れる大きさではない(小さすぎる)ので流用しますが、その為に軸の径もモーターの1.5mmと同じにしなければなりません。

1.5mmのシャフトはホームセンターで、ステンレスで長さが300mmの物が1000円くらいでありましたが、余りにも勿体ないので諦めました。代替を探しでウロウロした結果、下記の釘を見付けました。

隠し釘と呼ばれる物で、直径は1.47mmとなっていて長さも十分です。黄色い樹脂が頭に付いていますが、ここまで打ち込んでから頭を横から叩くと樹脂ごと頭が折れて釘の打ち込みが目立たなくなるそうです。

早速モーターの代わりに作った部品を組み合わせてみました。簡易的ですが手で簡単に回転出来ます。

ちょうど室内で稼働中だった除湿機の風で試してみた所、なんとか回転出来ています(上記では既に他の部品が付いていますが)。ギヤ比の選択はまだ未定ですが、あまり低回転にしてもルーバーの上下に時間が掛かる様になるので難しい所です。

部品を作る

プロペラによる低速ギヤボックスの回転が出来たので、全体の部品類も作成していきます。部品点数が多くなってしまい、全てプリントするのに1週間掛かりました(プリント実時間ではありません)。材質はABSですが、やはり熱による膨張・収縮があるので特に穴径のサイズ決定が難しく、2,3回再制作した部品もあります。

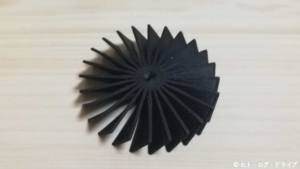

プロペラの作成も当初はどうやって3Dモデルを作ろうか悩みましたが、同じ2Dスケッチをプロペラの厚み分で上下に配置し、羽を回転方向に1つずつずらしながら「ロフト」で上下を繋ぐだけで出来ました。

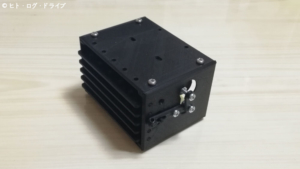

組み立てる・完成

プリントした部品を組み立てます。先の穴径サイズ以外は各部品に問題はありませんでした。ボルトやナットも前もって必要な物を用意しておきました。

完成です。まだ車両のエアコン吹き出し口に設置する為の部品(兼、筒状に繋ぐ物)は考えていません。縦向きのルーバーとする為の穴と合わせて、取付用の穴だけは用意してあります。しかし後からギアボックスのギア比を変えるには、全部バラさないとならない点がネックです。

車両でテスト

早速、車のエアコンの風で動作するかテストしてみました。思いのほかちゃんとプロペラが回転して安心しました。ただしエアコンの風量が最小だったり、フロアやフロントガラス側にも送風していると風量が足りなくなってプロペラは停止してしまいます。微風であれば体調的に影響は受けないので良いのですが。

※動画終盤の「おまけ」については、次回記事で扱います。

意外に使えそうなので、車両側のルーバーに引っ掛けて固定する部品と、隙間を埋めて冷風を全て今回の部品内に送る為の筒状の様な部品を今後考える予定です。もう1個作ってセンター側にも置きたいのですが、厚みがあって不格好なので迷っています。

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る