WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

前回から正式な部品のプリントを行っていますが、最初にプリントした部品では思いのほか「反り」が出てしまいました。プリント条件の変更と、物理的にも長手方向の両端を押さえられる様に部品を変更し、押さえ部品で強制的に反りによる浮き上がりを防止する対策をしました。今回はその結果と、その他の部品のプリントについてです。

対策後のプリント結果

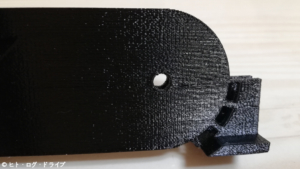

前回の記事でプリント条件の変更と両端の押さえ対策を行ってプリントした「短ステー」は、かなり良好なプリント結果となりました。

部品が黒いので写真ではディテールがあまりよく分かりませんが、初回のプリント時とは比べ物にならないくらい少ない反りになっています。僅かには反りがあるのですが、平らな場所に置いてみると両端それぞれで1mmには満たない程度の隙間があります。ただし手に取って見る限りでは前回の様に反っている事や半円形状が歪んでいるとは認識出来ません。

前回は長穴になってしまった穴も、ちゃんと円に見えます。

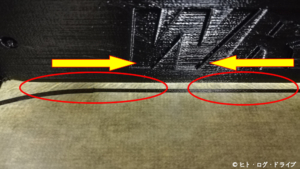

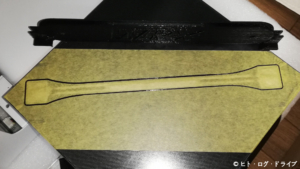

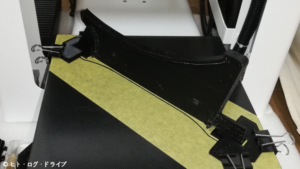

しかしプリントが終わった直後ではテーブルに貼ったマスキングテープが、中心方向に向かって引っ張られシワが寄っていました。部品を剥がした後はちょっと気持ちが悪い模様になっています。短プレートは図面上で全長約207.5mmなのですが、プリント後の部品を測ってみると約206mmになっていて1.5mmほど収縮した形です。今回のウイングスタビライザーでは部品も分けて高さ調整が出来る様にしているので、1.5mm縮んでも大した誤差にはなりませんが、プリントする部品によっては反りに加えて全体の収縮も考慮する必要がありそうです。

・・・実際の所、短ステーだけで6個もプリントしてしまいました。1個5,6時間掛かるので1日1個が限界です。

その他の部品のプリント

長ステー

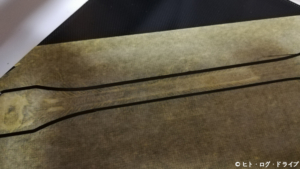

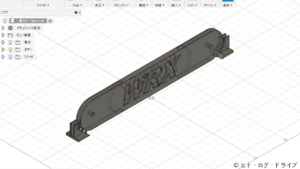

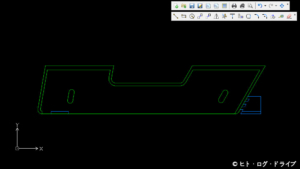

短ステーで良好な結果が得られたのでプリント条件はそのままとし、短ステーよりもさらに20mmほど長い「長ステー」をプリントします。短ステーと同様に2D-CADで部品図面を描き、その後3D-CADで厚みを付けます。と言っても短ステーをコピーして長さを変えただけです。

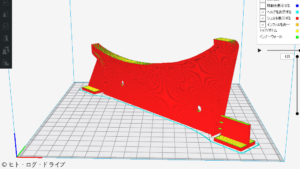

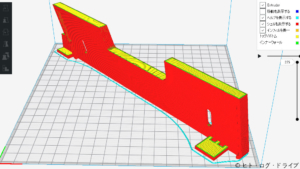

スライスソフトでテーブルに対して45度の対角線上に配置してGcodeに変換し、A3Sでプリントします。

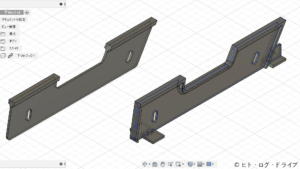

長ステーも短ステーと同じ様にプリント出来ました。反りや全体の収縮も同じ程度でしょうか。

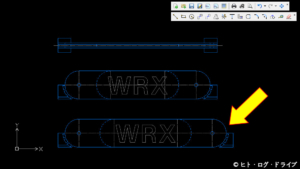

上プレート

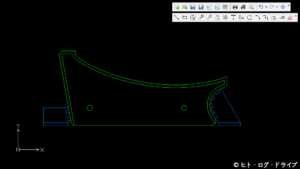

リアウイング下面側となる部品は「上プレート」と名付けました。こちらにも押さえの対策を行う部品を追加しています(図面中の青い線)。

また当初は上記の左側の形状で考えていましたが、短・長ステーと繋ぐ部分が薄いので、両サイドにリアウイング下面と接触する曲面をそのまま伸ばし、補強用の「リブ」としています(右側)。

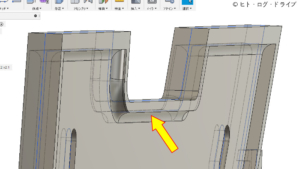

張り出し箇所の下側はR形状でさらにリブを付けています。

上プレートも初回のプリントで無事に完成しました。

下プレート

トランク側になる部品は「下プレート」と名付けます。下プレートはトランクへの接触面を2か所に分ける為、真ん中をコの字に切り抜いています。従ってA3Sでのプリントは上下を反転させて行います。

下プレートも当初は上記の左側の様な形状でしたが、右側の様にリブを追加しています。

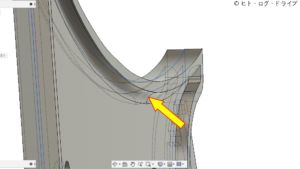

プリント時に張り出し箇所となる下側に、R形状のリブを付ける事も上プレートと同様です。

今回の4つの部品の中で下プレートが最も長いのですが、スライスソフトで配置してみるとかなりギリギリでした。A3SのXY軸の移動量自体には余裕はありそうですが、テーブル上に印刷物が乗るかどうかが問題です。さらにスライスソフトでのテーブル中心と実際のA3Sでのテーブル中心は合っていません。A3SのY軸方向(手前側)におよそ7mm印刷物を移動させると、A3Sのほぼ中心位置でプリントが可能でした。ただしこれは同じA3Sでも個体差があるので、他のA3Sでは異なります。

下プレートではスライスソフトで配置を行ってから、A3Sでの実際の中心に合わせる為にY軸方向に7mm移動させると、今度はスライスソフトで範囲に入らなくなってしまいました。下プレートの場合は3mmだけ移動させています。

下プレートも初回のプリントで完成しました。

上プレートと下プレートの厚みは3mmで、ステー部品は全体の厚みが7mm、ミゾ部分が3mm、ミゾの両サイドは各2mmです。ただし収縮の問題があったので、ステー部品の両サイドの厚みを各1.7mmに変更しました。上記ではまだ押さえ用の追加部分が付いたままですが、ステー部品も無理なく差し込む事が可能で、ガタ付くほど隙間もありません。1.7mmは適当だったのですが予想以上に上手く出来ました。

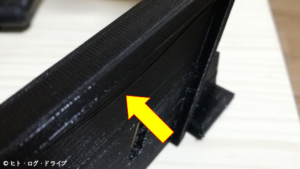

しかし下プレートの張り出し箇所で角部分のプリントが1,2本垂れ下がっています。張り出し部分のプリントを考えてR形状のリブを付けたのですが、ちょっと大きさが足りなかった様です。またプリント中の冷却ファンを止めていたので、ノズルから出たフィラメントがすぐに固まらなかった事も考えられます。今回は補強用のリブなので垂れてしまった部分は切り落とせば問題はありません。

この先の予定

実際にプリントしてみると色々な事が発生しますが、初回にしては上出来だと思います。久々に色々学んだ感覚ですが、実は4つの部品を1セットとするとウイングスタビライザーとしてはもう1セット必要です。しかも最初の短ステーで6個も作ってしまい、PETGフィラメント(1kg)が既に残り僅かで明らかに足りません。これから追加で購入します。

3DプリンターのA3S自体は購入からここまで何の問題も起きていません。時々テーブルのレベル調整を行う程度と、最近Z軸のネジ軸にグリスを塗りました。他の組み立て式の3Dプリンターでは、色々調整などで苦労していたかもしれません。

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る

![メリークリスマス その2

👉オリジナルのLoRAは公開していません。

👉他の画像は以下でも公開しています。

https://buymeacoffee.com/hitolog

Credits:

DreamShaper XL Lightning DPM++ SDE / Lykon / https://civitai.com/models/112902(共通)

Pastry [SDXL] / RalFinger / https://civitai.com/models/189905(共通)

Easter Lamb Awful Cakes / Sophorium / https://civitai.com/models/369206(3,4枚目)

GingerbreadStyle / edas / https://civitai.com/models/565790(3,4枚目)

#aigenerated #subaru #wrxsti #wrx #画像生成ai](https://hito-log.com/drive/wp-content/plugins/instagram-feed/img/placeholder.png)