WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

先月購入した3Dプリンターですが、前回テストを兼ねたUSBメモリーのキャップを作ってから、次に何を作ろうかと考えていました。本当はUSBメモリーのキャップは3Dプリンター付属のサンプル用PLAフィラメントでプリントしているので、合わせて購入したPETGフィラメントを試したいのですが、何を作るにもまずは試作が必要なのでこのままサンプル用フィラメントで別の何かを作る事にしました。

ウイングスタビライザー

今回作ろうと思っているのは「ウイングスタビライザー」です。海外メーカーでWRX用に発売されているパーツで、一時期購入を考えていましたが、その頃の価格が送料などを含めると1つ1万円近くだったので、物自体を考えると手が出ませんでした。現在はだいぶ価格が下がっているので今なら購入しても良いとも思いますが、3Dプリンターでなんとか作れそうな感じもするので、今回はウイングスタビライザーを作ってみる事にしました。実際の所は1つ1万円であっても製品を買った方が結果的には安上がりだとも思いますが、買ってみて何か違うと思うよりも、作ってみて違うと思う方がダメージが少なそうです。

ウイング形状の測定と図面化

3Dプリンターで作ると言っても当然3Dデータ、あるいはそれ以前の図面データが必要です。製品の形状をコピーする様な方法では色々問題があるので、最初から自分でデータを作成する必要があります。ウイングスタビライザーはトランクの上面からリアウィング下面を支える物ですが、形状的に難しいのはやはりウイング下面の曲線形状だと思います。

そこで今回は上記の「型取りゲージ」を購入しました。

測定

早速、実際に車でウイングの下面形状の測定とウイングスタビライザーの全体的な大きさを検討します。と言っても正確に測定出来るとも思っていませんし、それを図面化して3Dプリンターで作ってもピッタリ合う筈がありません。何度か試作を行う事は当然必要なので、あまり神経質に測定はしません。

まずは上記の様にトランクの奥行だけの長さに合わせた段ボールを用意しました。高さはウイング下面まで届いていません。ウイングスタビライザーと見立ててトランク上に立てていますが、立てる位置は一応トランク全体の寸法から位置を決めています。今回はトランクの中心から左右対象に2枚のスタビライザーを作る予定ですが、位置によってウイング下面の形状が異なるので立てる位置(寸法)は覚えておきます。

トランクに立てた段ボールに型取りゲージを添わせ、ウイング下面の形状を採ります。この時に段ボール側に型取りゲージの反対側の形状と、型取りゲージの本体形状も合わせてマジックでなぞっておきます(黄色点線)。

さらに型取りゲージでウイング下面に当てた側も、別の段ボールなどに型取りゲージの本体形状と合わせてなぞっておきます。

図面化

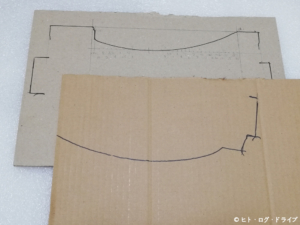

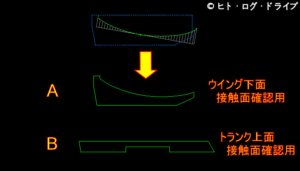

上記はトランクに立てた段ボール(上側)と、別途型取りゲージの形状を採った段ボール(下側)の2枚です。この2枚からトランク上面からウイング下面間の形状を図面化します。図面化と言っても3D-CADではなく、この時点では2D-CADで描きます。

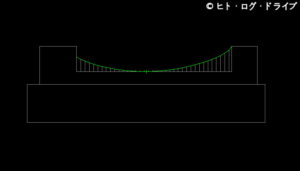

まずは型取りゲージの形状を図面化しました。曲線部分は段ボールから基準高さとなる線を引いて5mm毎に高さを測り、スプライン線で描いています。また型取りゲージの本体形状も測定して図面に描いています。

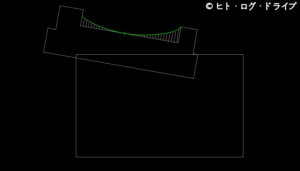

トランク上面に立てた段ボールを図面に描き、さらになぞってあった型取りゲージの位置を測って先ほどの図面を合わせます。トランクに立てた段ボールにも型取りゲージの曲線部をなぞりましたが、実際には本体部分の形状(基準とする位置と角度)が分かれば良い形です。これでトランク上面からウイング下面までの形状が描けました。

ウイングスタビライザーの形状

引き続きウイングスタビライザーの形状を考えますが、製品の様に1部品でピッタリと合う物は作れないと思っています。そもそも3Dプリンターで作れる大きさ(テーブル)よりも大きいので、幾つかの部品に分ける必要があります。

形状の検討

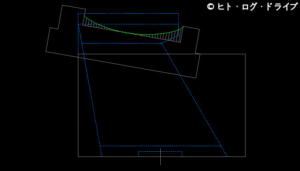

おおよその形状を描いてみます。構成としてはトランク上面とウイング下面に接する部品をそれぞれ作り、その2点を繋ぐ部品を中間に用意しようと思っています。トランク上面とウイング下面は製品と同じく両面テープで固定しますが、中間部品は高さを合わせる必要があるので、ある程度の調整が可能な形でネジ止めを考えています(考えだけで図面化していませんが)。

ただしここまで描いた時点で、やはりウイング下面の形状を確認する為の部品を先に作る事にしました。型取りゲージでの測定や5mm間隔での寸法読み取りでは、誤差もかなりある事でしょう。

形状確認用試作部品

必要最低限の大きさで、試作用部品の形状を考えました。トランク上面は一見平面の様ですが、微妙に湾曲があったのでこちら側も試作します。トランク側は曲線ではなく接触面を減らす事で回避しようと考えています。その為に中心部分をコの字にしています。

試作用部品として外形形状まで2D-CADで描きました。この2D-CADデータを3D-CADで読み込んで「厚み」を付けて3D化します。その後はさらにスライスソフトでgcodeに変換して3Dプリンターで印刷します。とりあえず今回はここまでです。

「3Dプリンター」関連記事

以下は「3Dプリンター」タグの記事一覧です(投稿順)。現在の記事とこれ以降に投稿した記事も含みます。

- 3Dプリンター「JGAurora A3S」を購入

- 3Dプリンター「JGAurora A3S」各部の様子とバージョン

- 3Dプリンター「JGAurora A3S」を組み立てる

- 3Dプリンター「JGAurora A3S」で使用するPC用ソフト(スライスソフト)について

- 3Dプリンター「JGAurora A3S」で初めてのプリント

- WRX 3Dプリンターでウイングスタビライザーを作る その1 型取りと図面化

- WRX 3Dプリンターでウイングスタビライザーを作る その2 2D-CADで描いた部品のプリント

- 3Dプリンター「JGAurora A3S」のファームウェアをアップデートする

- 3Dプリンター「JGAurora A3S」のLCDパネルのファームウェアをアップデートする

- WRX 3Dプリンターでウイングスタビライザーを作る その3 全体形状とPETGフィラメント

- WRX 3Dプリンターでウイングスタビライザーを作る その4 正式な部品の図面化と反り対策

- WRX 3Dプリンターでウイングスタビライザーを作る その5 正式な部品の完成

- WRX 3Dプリンターでウイングスタビライザーを作る その6 正式な部品での確認と結果

- WRX 3Dプリンターでメーターブラケットを作る

- WRX 3Dプリンターでウイングスタビライザーを作る その7 再検討と再作成

- WRX 3Dプリンターでウイングスタビライザーを作る その8 表面の補修とPETGへの塗装

- WRX SONY FDR-X3000とHDR-AS100VにND(減光)フィルターを付ける

- WRX センターパネル(ナビパネル)下のスペースを埋める その1 準備編

- WRX センターパネル(ナビパネル)下のスペースを埋める その2 設置編

- WRX センターパネル(ナビパネル)下のスペースを埋める その3 改良編

- WRX SONY HDR-AS100Vの自作マウント部品とその他の部品

- WRX SONY FDR-X3000とHDR-AS100VにPL(偏光)フィルターを付ける

- WRX 3Dプリンター 車内で使用するフィラメントの材質について(耐熱温度)

- 3Dプリンター「JGAurora A3S」のメンテナンスをする

- WRX 風力式のエアコンオートルーバーを作る

![メリークリスマス その2

👉オリジナルのLoRAは公開していません。

👉他の画像は以下でも公開しています。

https://buymeacoffee.com/hitolog

Credits:

DreamShaper XL Lightning DPM++ SDE / Lykon / https://civitai.com/models/112902(共通)

Pastry [SDXL] / RalFinger / https://civitai.com/models/189905(共通)

Easter Lamb Awful Cakes / Sophorium / https://civitai.com/models/369206(3,4枚目)

GingerbreadStyle / edas / https://civitai.com/models/565790(3,4枚目)

#aigenerated #subaru #wrxsti #wrx #画像生成ai](https://hito-log.com/drive/wp-content/plugins/instagram-feed/img/placeholder.png)